Aktualności

Najnowsze wydarzenia i osiągnięcia projektu

Wizyta badawcza w ośrodku synchrotronowym DESY

W dniach od 16 do 23.06.2025 Główny Wykonawca przebywał z wizytą badawczą w ośrodku synchrotronowym DESY w Niemczech. W trakcie pobytu przy użyciu dyfrakcji rentgenowskiej została zmierzona struktura fazowa pierwszy 12 odlewów stopów o różnej zawartości dodatków ogniotrwałych.

Ośrodek synchrotronowy PETRA III w DESY, Hamburg

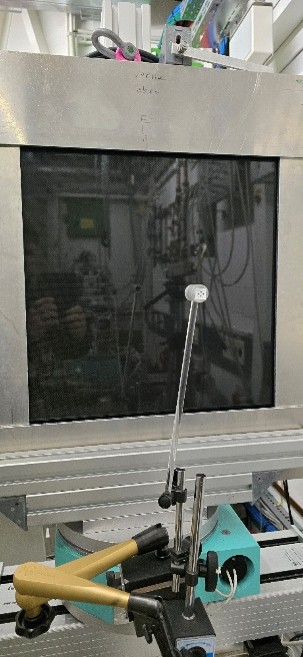

High-Power Photon Slits and Shutters

Perkin-Elmer area detector

O Projekcie

Głównym celem projektu jest zaprojektowanie, wytworzenie oraz scharakteryzowanie materiału na bazie superstopów Ni do zastosowań jako turbiny gazowe ze specjalnym przeznaczeniem do spalania wodoru. Zasadniczą przeszkodą w większym wykorzystaniu zawartości wodoru jest to, że obecnie stosowane elementy używane w elektrowniach gazowych pozwalają na niewielki dodatek paliwa wodorowego.

Wiąże się to z przystosowaniem turbin gazowych do spalania nowego paliwa jakim jest wodór. W tym kontekście stopy na bazie Ni wydają się najbardziej korzystne z uwagi na bardzo dużą odporność na tzw. kruchość wodorową. Powyższe zagadnienie jest niezmiernie oryginalne z naukowego punktu widzenia, co więcej pozwoliłoby na tzw. dekarbonizacje zarówno krajowej, jak i światowych gospodarek.

Stopień oryginalności przejawia się również ogromnym zainteresowaniem tym zagadnieniem globalnych podmiotów gospodarczych związanych z branżą energetyczną. W tym kontekście dwa główne problemy związane z zastosowanie wodoru sprowadzają się do odporności materiału na kruchość wodorową oraz dużo bardziej intensywnej ekspozycji na parę wodną w warunkach wysokich temperaturach oraz ciśnień.

Wymusza to zaprojektowanie nowych elementów komór spalania zarówno pod kątem materiałowym, jak i efektywnym odprowadzaniem ciepła. Z uwagi na powyższe projekt zakłada zaprojektowanie materiału do turbin wykorzystujących paliwo wodorowe składając się z 5 głównych etapów: (i) wytworzenie materiału różnymi technologiami, (ii) zbadanie wpływu dodatków stopowych na własności korozyjne, (iii) mechaniczne, (iv) określenie roli defektów strukturalnych na korozję wodorową oraz (v) wytworzenie gotowego elementu – łopatki.

Ponadto realizacja projektu będzie wsparta poprzez współpracę z krajowym partnerem gospodarczym oraz z zagranicznymi jednostkami naukowymi. Zostaną również użyte zaawansowane techniki badawcze takie jak wysokoenergetyczna dyfrakcja synchrotronowa, mikroskopia SEM i TEM i zaprojektowane komory spalania wodoru.

Etapy projektu

W ramach pierwszego etapu projektu zakończono proces projektowania i wytwarzania stopów na bazie niklu z dodatkami pierwiastków ogniotrwałych (takich jak Mo, W, Ta, Re). Otrzymano 16 zróżnicowanych chemicznie stopów o kontrolowanej zawartości dodatków. Próbki zostały przygotowane metodą topienia indukcyjnego oraz poddane obróbce cieplnej w celu uzyskania optymalnej mikrostruktury. Wytworzone materiały stanowią podstawę do dalszych badań właściwości korozyjnych i mechanicznych w kolejnych etapach projektu.

Finansowanie

Partnerzy

Prof. Huseyin Sehitoglu

The Grainger College of Engineering, Mechanical Science & Engineering

Prof. Bin Li

College of Engineering

Prof. Werner Skrotzki

Zespół badawczy

AGH / Katedra Plastycznej Przeróbki Metali i Metalurgii Ekstrakcyjnej

Opis / rola w projekcie

AGH / Katedra Plastycznej Przeróbki Metali i Metalurgii Ekstrakcyjnej

Opis / rola w projekcie

AGH / Katedra Plastycznej Przeróbki Metali i Metalurgii Ekstrakcyjnej

Opis / rola w projekcie

AGH / Katedra Plastycznej Przeróbki Metali i Metalurgii Ekstrakcyjnej

Opis / rola w projekcie

Publikacje naukowe

Artykuły naukowe, materiały konferencyjne i prezentacje

Pełna lista publikacji

Szczegółowe informacje o publikacjach będą dostępne wkrótce